+40

سال تجربه

درباره ما

به ارکان فلز خوش آمدید

تاسیس سال 1363

عضو شرکت های دانش بنیان به تشخیص ریاست جمهوری

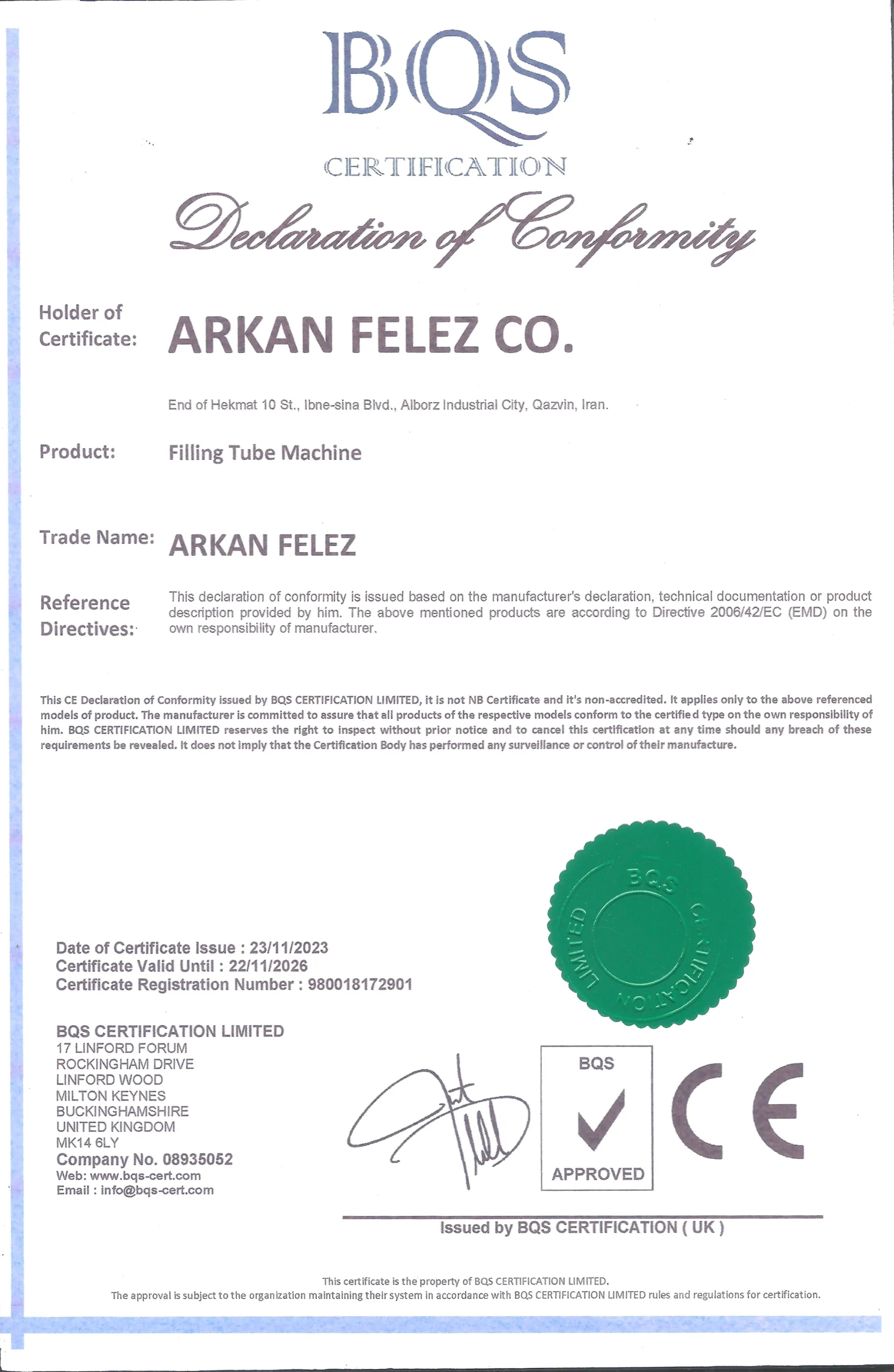

دارای نشان استاندارد اروپا CE

عضو انجمن ماشین سازان صنایع غذایی ایران

اولین و بزرگترین سازنده میکسر هموژنایزر تحت خلاء در ایران

اولین و بزرگترین سازنده پمپ های هموژنایزر Inline در ایران

اولین و بزرگترین سازنده پمپ های مولتی استیج در ایران

اولین سازنده دربند تمام اتوماتیک درب فلزی در ایران

اولین سازنده دستگاه های تولید صنعتی سرکه در ایران طبق استاندارد ASME

نورد کاری مخازن با دستگاه نورد 4 محوره اروپائی

ماشین کاری قطعات با استفاده از دستگاه های CNC

انجام تست های VT و PT روی 100% سطوح جوشکاری

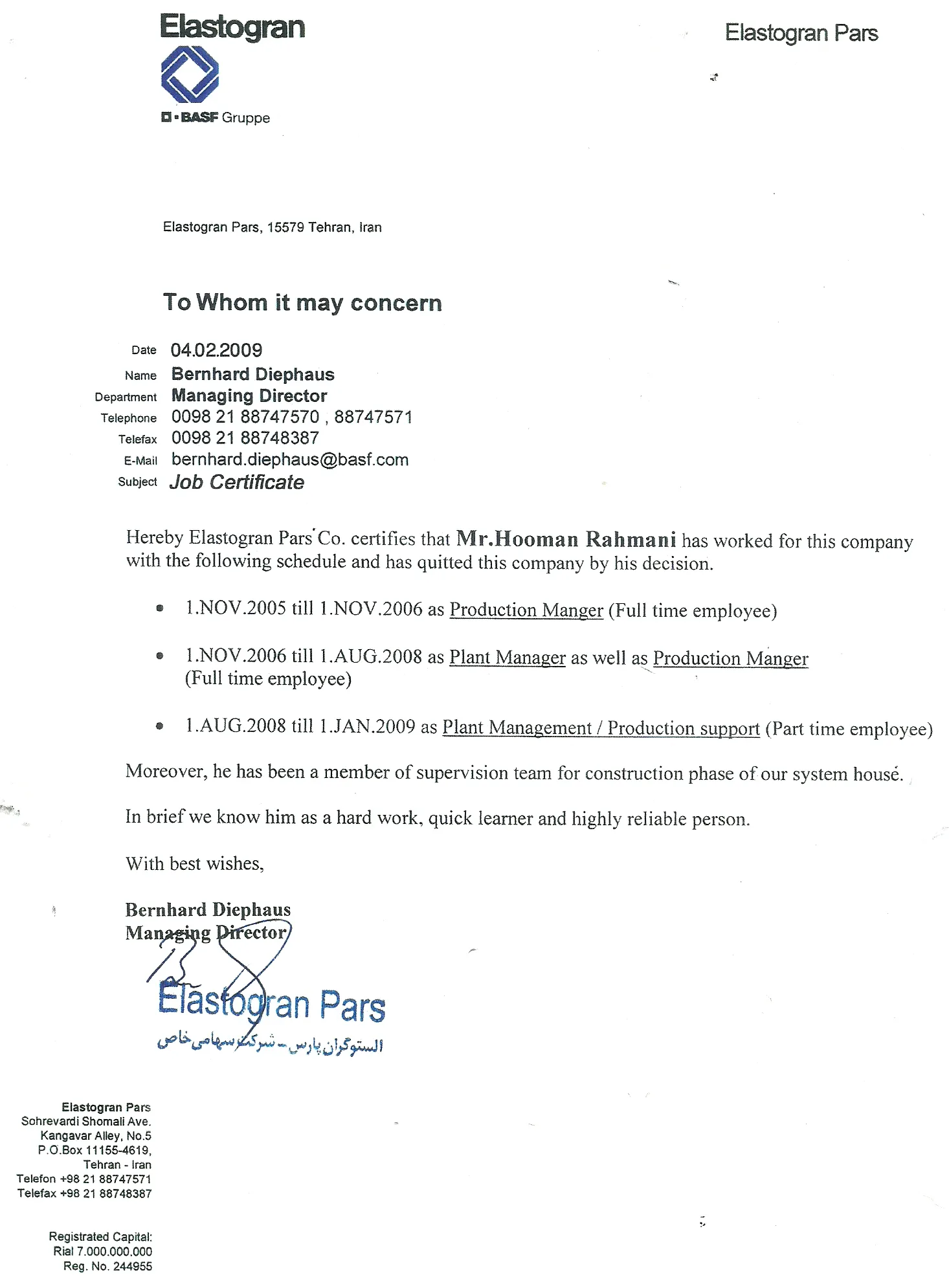

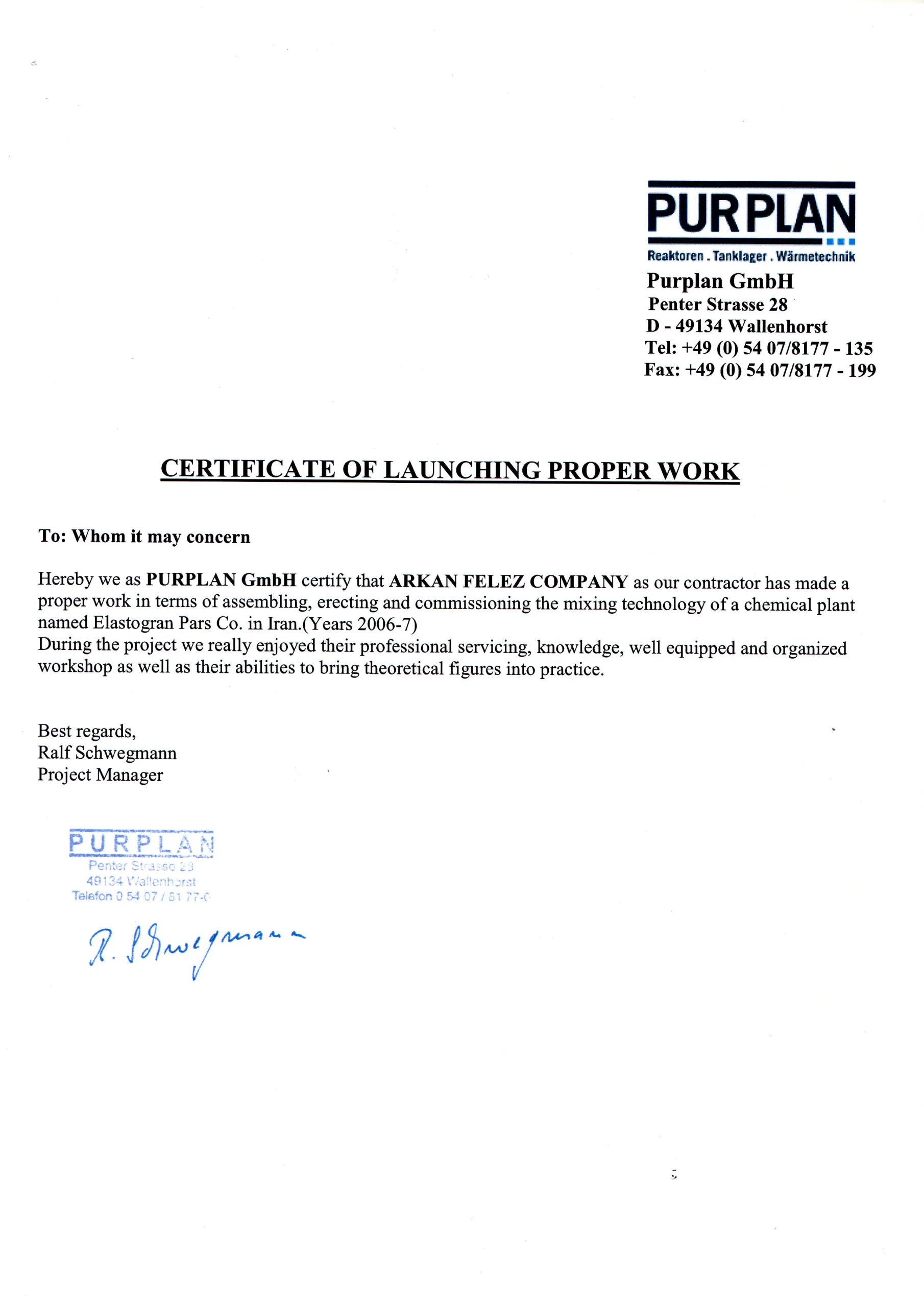

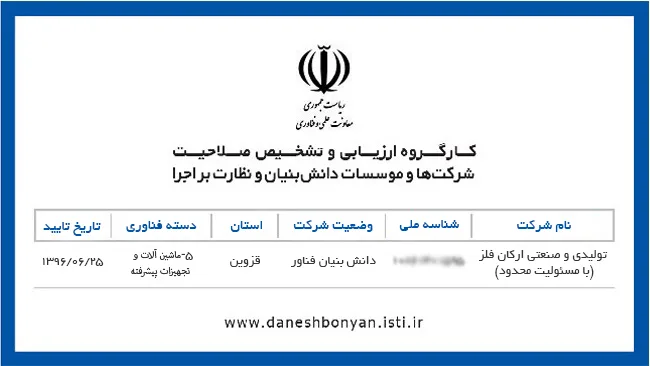

شرکت تولیدی و صنعتی ارکان فلز ( با مسئولیت محدود )

-

سال تاسیس: 1363

-

شرکت دانشبنیان به تشخیص معاونت علمی و فناوری ریاستجمهوری از سال 1396 تاکنون

-

دارای نشان استاندارد CE اروپا

-

عضو انجمن ماشین سازان صنایع غذایی ایران

-

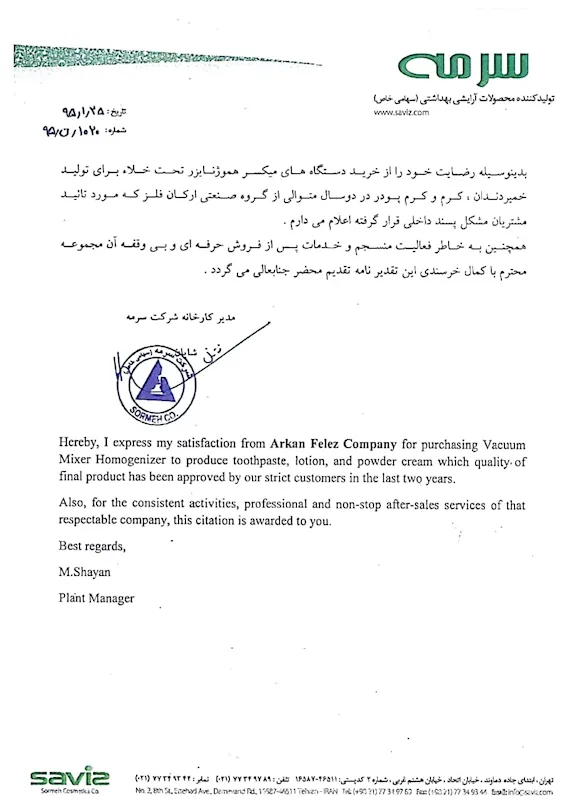

اولین و بزرگترین سازنده میکسر هموژنایزر تحت خلاء در ایران

-

اولین و بزرگترین سازنده پمپ های هموژنایزر Inline در ایران

-

اولین و بزرگترین سازنده پمپ های مولتی استیج در ایران

-

اولین سازنده دربند تمام اتوماتیک درب فلزی در ایران

-

تولید بیش از 428 دستگاه میکسر هموژنایزر تحت خلاء در ابعاد و مشخصات فنی مختلف (تا انتهای پاییز 1403)

Media error: Format(s) not supported or source(s) not found

دریافت پرونده: https://arkanfelez.com/wp-content/uploads/home-page-intro-cropped.mp4?_=1محصولات

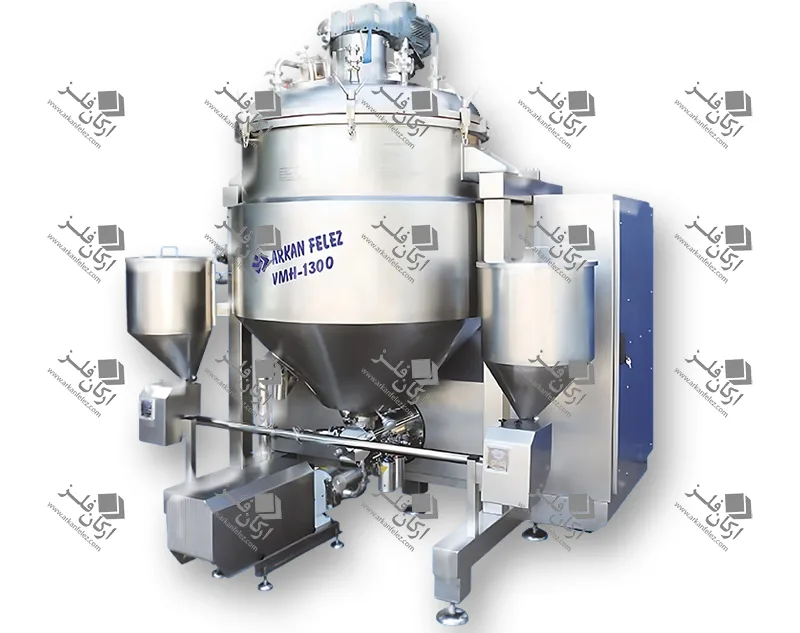

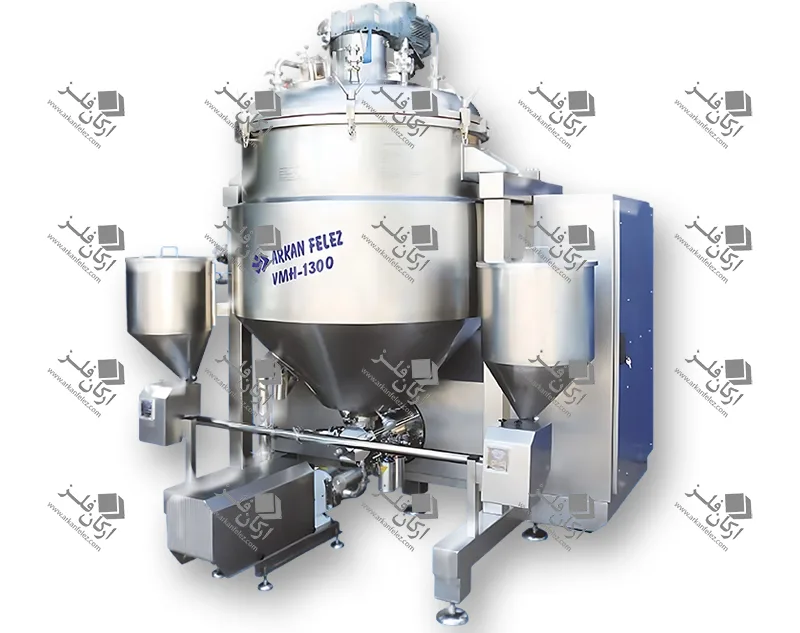

میکسر هموژنایزر تحت خلاء مدل VMH

میکسر هموژنایزر تحت خلاء برای تولید انواع امولسیونها و سوسپانسیونهای مورد استفاده در صنایع غذایی، آرایشی بهداشتی، دارویی و شیمیایی

میکسر هموژنایزر تحت خلاء مدل VX

میکسر هموژنایزر تحت خلاء برای تولید انواع امولسیونها و سوسپانسیونهای مورد استفاده در صنایع آرایشی بهداشتی

میکسر هموژنایزر تحت خلاء مدل VMH Lab

میکسر هموژنایزر تحت خلاء برای تولید انواع امولسیون ها و سوسپانسیون های مورد استفاده در صنایع غذایی، آرایشی بهداشتی، دارویی و شیمیایی در حجم کم و آزمایشگاهی

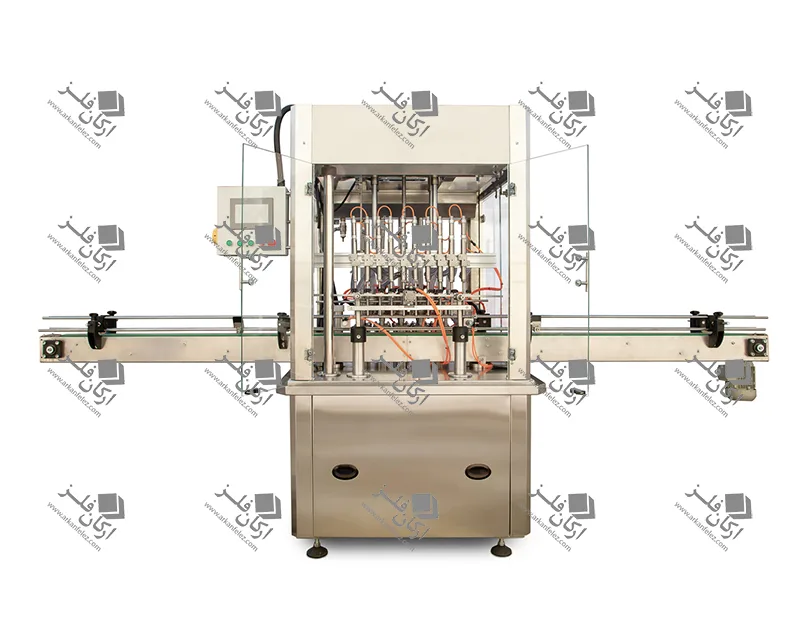

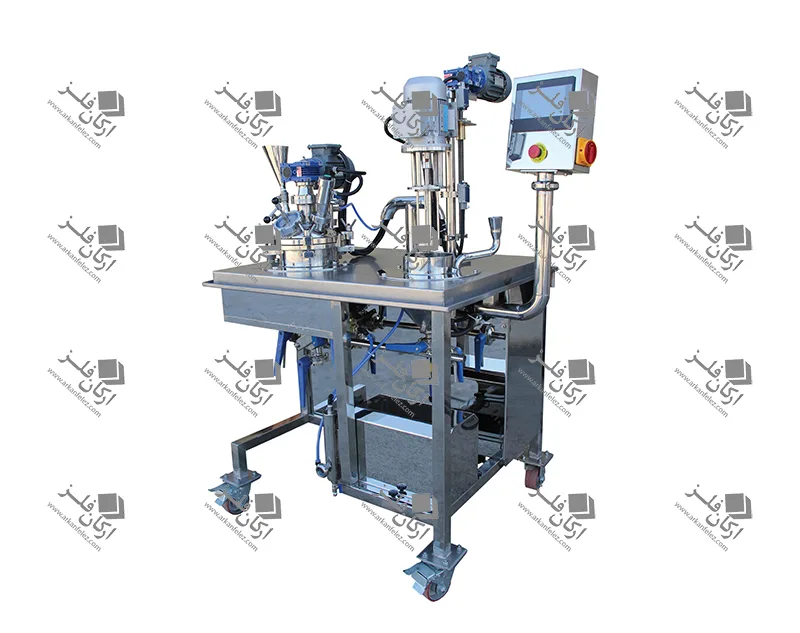

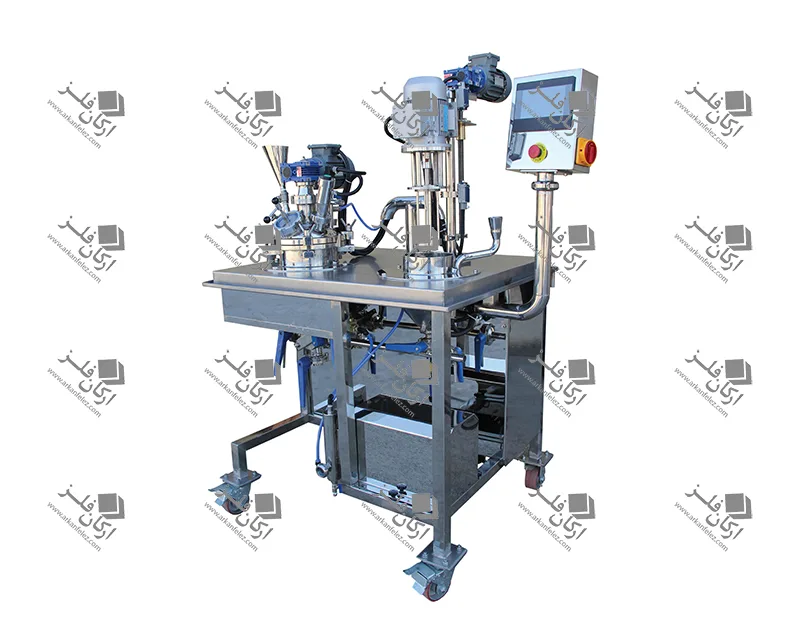

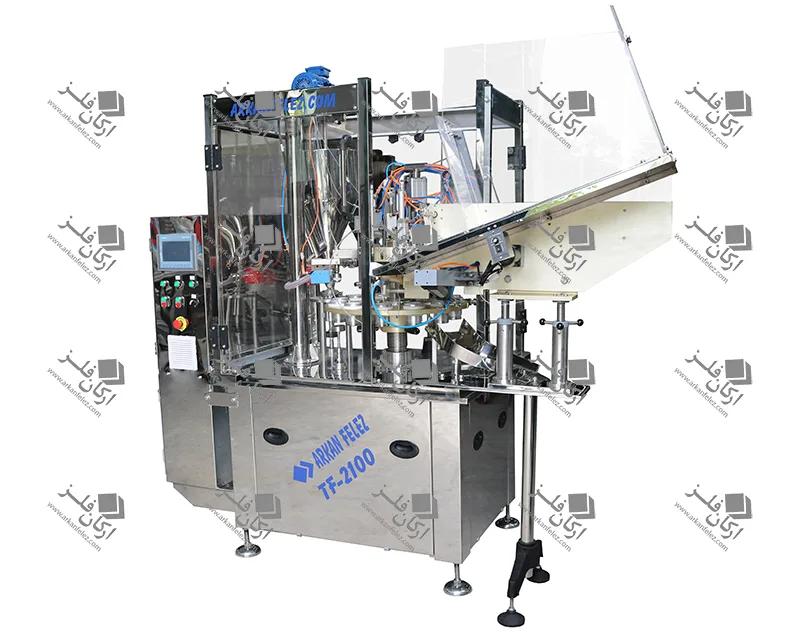

پرکن تمام اتوماتیک تیوب لمینت و آلومینیم

دستگاه فوق پُرکن تیوپ 12 خانه میباشد که قادر است مواد غلیظ و نیمه غلیظ مانند شامپو، کرم دست و صورت، انواع ژل ها و …. را در تیوپ هائی از جنس پلی اتیلن چند لایه و لمینیت پر نماید

مشتریان و افتخارات

تست

تست

تست

تست

تست

تست 6

تست 5

تست 4

تست 3

تست2

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست 6

تست 5

تست 4

تست 3

تست2

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

افتخارات

بخشی از گواهینامه ها و افتخارات

شرکت ارکان فلز

70%

پروژه ها

70%

پروژه ها

70%

پروژه ها

70%

پروژه ها

آدرس

آدرس:

قزوین، شهر صنعتی البرز، انتهای حکمت دهم، شرکت ارکان فلز

ساعت کاری

زمان کاری:

7:30 – 16:30

شنبه الی چهارشنبه

شماره تماس

شماره تماس:

028-33857 (30 خط)

ایمیل: Info@arkanfelez.com

آخرین خبر ها و مقالات ارکان فلز

مقدمه میکسر هموژنایزر یکی از تجهیزات مهم در خط تولید نوشیدنیها است که برای ترکیب یکنواخت مواد و ایجاد بافتی همگن در محصول نهایی استفاده میشود. این دستگاه با اعمال نیروی مکانیکی شدید، ذرات جامد یا مایعات غلیظ را به ذرات بسیار ریز تبدیل کرده و آنها را در سراسر مایع توزیع میکند. نتیجه این فرآیند محصولی با کیفیت بالا، بدون جدا شدن مواد و با پایداری طولانیتر است. در صنعت نوشیدنی میکسر هموژنایزر بهویژه برای تولید محصولاتی مانند آبمیوهها، نوشیدنیهای انرژیزا، شیرهای طعمدار و سسها مورد استفاده قرار میگیرد. در این فرآیند دستگاه از طریق تیغههای دوار با سرعت بالا یا سیستمهای تحت فشار، ذرات معلق را شکسته و به اندازههای نانومتری تبدیل میکند. این کار نهتنها به بهبود طعم و بافت محصول کمک میکند، بلکه باعث افزایش ماندگاری و جلوگیری از تهنشین شدن مواد میشود. یکی از مزایای مهم استفاده از میکسر هموژنایزر در خط تولید نوشیدنی، افزایش قابلیت جذب و حلشدن ترکیبات مختلف مانند ویتامینها، امولسیفایرها و مواد نگهدارنده است. این ویژگی به تولید محصولاتی با فرمولاسیون پایدار و یکنواخت کمک میکند. علاوه بر این میکسرهای مدرن با قابلیت کنترل دقیق فشار و دما، امکان تنظیم کیفیت نهایی نوشیدنی را به تولیدکنندگان میدهند. با توجه به نیاز بازار به نوشیدنیهای باکیفیت استفاده از میکسرهای هموژنایزر در خط تولید به یک ضرورت تبدیل شده است. انتخاب یک دستگاه مناسب بسته به نوع محصول، ظرفیت تولید و استانداردهای بهداشتی میتواند تأثیر بسزایی در کیفیت و ماندگاری محصول نهایی داشته باشد. تعریف دستگاه هموژنایزر دستگاه هموژنایزر یکی از تجهیزات پرکاربرد در صنایع مختلف ازجمله غذایی، دارویی، آرایشی و آزمایشگاهی است که برای همگنسازی و یکنواخت کردن مخلوطها به کار میرود. این دستگاه با استفاده از نیروی مکانیکی، فشار یا امواج فراصوت، ذرات یک ماده را خرد کرده و در محیط مایع بهطور یکنواخت توزیع میکند. هموژنایزرها به سه روش اصلی عمل میکنند: مکانیکی، تحت فشار و اولتراسونیک. در روش مکانیکی تیغههای چرخشی با سرعت بالا مواد را خرد و مخلوط میکنند. در روش تحت فشار ماده با فشار زیاد از منافذ ریز عبور کرده و به شکل یکنواخت درمیآید. در روش اولتراسونیک از امواج فراصوت برای شکستن ذرات و تشکیل امولسیون استفاده میشود. کاربردهای این دستگاه بسیار گسترده است. در صنایع غذایی برای تولید محصولات لبنی، سسها و آبمیوهها بهمنظور جلوگیری از جدا شدن اجزا و افزایش ماندگاری استفاده میشود. در داروسازی هموژنایزرها برای تولید داروهای مایع، امولسیونها و واکسنها به کار میروند تا پایداری و یکنواختی ترکیبات افزایش یابد. صنایع آرایشی و بهداشتی نیز از این دستگاه برای تولید کرمها، لوسیونها و شامپوهای یکنواخت و باکیفیت بهره میبرند. همچنین،در آزمایشگاهها برای استخراج مواد سلولی، تجزیه نمونههای زیستی و تهیه محلولهای یکنواخت کاربرد دارد. استفاده از دستگاه هموژنایزر باعث افزایش کیفیت و کارایی محصولات شده و در بسیاری از فرایندهای صنعتی و تحقیقاتی نقشی اساسی ایفا میکند. فرایند تولید نوشیدنی تولید نوشیدنی یک فرآیند چندمرحلهای است که شامل انتخاب مواد اولیه، فرآوری، ترکیب، پاستوریزاسیون، بستهبندی و توزیع میشود. بسته به نوع نوشیدنی، این مراحل کمی متفاوت است اما اصول کلی آن در تمامی محصولات از جمله آبمیوه، نوشابه، چای، قهوه و نوشیدنیهای انرژیزا مشابه است که شامل: ۱. انتخاب و آمادهسازی مواد اولیه اولین و مهمترین مرحله انتخاب مواد اولیه باکیفیت است. مواد اولیه اصلی در تولید نوشیدنیها شامل آب، میوهها، عصارههای گیاهی، قهوه، چای، شکر، طعمدهندهها و مواد افزودنی طبیعی یا مصنوعی است. این مواد قبل از ورود به خط تولید باید تصفیه، شستوشو و آمادهسازی شوند. برای مثال در تولید آبمیوهها، میوهها شسته، پوستگیری و خرد شده و سپس آبگیری میشوند. در نوشابههای گازدار، آب تصفیهشده با شیرینکنندهها و طعمدهندهها ترکیب میشود. ۲. فیلتراسیون و تصفیه بعد از آمادهسازی مواد اولیه، نوشیدنی باید از هرگونه ناخالصی و ذرات اضافی پاکسازی شود. فرآیند فیلتراسیون در این مرحله کمک میکند تا ذرات معلق حذف شده و محصول شفافتر و باکیفیتتر شود. ۳. ترکیب و فرمولاسیون پس از فیلتراسیون، مواد مختلف بر اساس دستورالعمل و فرمولاسیون خاص هر نوشیدنی با یکدیگر ترکیب میشوند. در این مرحله، میزان اسیدیته، شیرینی و طعم محصول بررسی و در صورت نیاز تنظیم میشود. در نوشابههای گازدار، تزریق دیاکسیدکربن انجام میشود تا گاز و طعم مطلوب ایجاد شود. ۴. هموژناسیون هموژناسیون یکی از مراحل مهم در تولید نوشیدنیهای شیری، آبمیوههای پالپدار و نوشیدنیهای پروتئینی است. در این فرآیند با استفاده از میکسر هموژنایزر، ذرات در اندازههای بسیار کوچک شکسته شده و بهطور یکنواخت در نوشیدنی توزیع میشوند. این کار از جدا شدن اجزا و تشکیل لایههای مختلف جلوگیری کرده و ماندگاری محصول را افزایش میدهد. ۵. پاستوریزاسیون و استریلیزاسیون برای افزایش ماندگاری نوشیدنی و از بین بردن میکروارگانیسمهای مضر، محصول باید پاستوریزه یا استریل شود. در روش پاستوریزاسیون حرارتی، نوشیدنی برای مدت مشخصی در دمای بالا گرم شده و سپس سرد میشود. این روش بهویژه در تولید شیر، آبمیوه و چای کاربرد دارد. برخی نوشیدنیها نیز با استفاده از فرآیند UHT در دمای بسیار بالا برای چند ثانیه استریل میشوند تا نیاز به مواد نگهدارنده کاهش یابد. ۶. بستهبندی و درببندی پس از فرآوری نوشیدنی باید در بستهبندی مناسب قرار گیرد. بستهبندی باید ایمن، بهداشتی و سازگار با محصول باشد. انواع رایج بستهبندی نوشیدنی شامل بطریهای پلاستیکی (PET)، بطریهای شیشهای، قوطیهای فلزی و پاکتهای تتراپک است. بستهبندی همچنین میتواند شامل چاپ اطلاعات تغذیهای، تاریخ تولید و انقضا باشد. ۷. کنترل کیفیت در تمامی مراحل تولید، کنترل کیفیت از اهمیت زیادی برخوردار است. نمونهگیریهای متعدد از نوشیدنی برای بررسی طعم، رنگ، ترکیبات شیمیایی، میزان گاز، ماندگاری و ایمنی انجام میشود. این کار اطمینان حاصل میکند که محصول مطابق با استانداردهای بهداشتی و صنعتی تولید شده است. ۸. توزیع و عرضه به بازار در مرحله نهایی نوشیدنیهای بستهبندیشده در انبار ذخیره شده و به بازار عرضه میشوند. برای حفظ کیفیت، نوشیدنیها باید در دمای مناسب نگهداری شده و شرایط حملونقل آنها استاندارد باشد. تولیدکنندگان برای تولید نوشیدنی چه مشکلاتی دارند تولیدکنندگان نوشیدنی با چالشهای متعددی در فرآیند تولید، تأمین مواد اولیه، توزیع و فروش مواجه هستند. یکی از مهمترین مشکلات تأمین مواد اولیه باکیفیت است. برای تولید نوشیدنیهایی مانند آبمیوه، چای، قهوه و نوشابه، مواد اولیهای مانند میوهها، عصارههای گیاهی، آب و شکر باید بهصورت مداوم و باکیفیت بالا تأمین شوند. نوسانات قیمت، تغییرات آبوهوایی و مشکلات […]

مقدمه میکسر هموژنایزر یکی از تجهیزات مهم در خط تولید امولسیونهای ابریکننده است که نقش مهمی در دستیابی به یک مخلوط یکنواخت و پایدار دارد. امولسیونهای ابریکننده بهطور گسترده در صنایع غذایی، نوشیدنیها، دارویی و آرایشی استفاده میشوند تا ظاهری کدر و ابری به محصول ببخشند و باعث افزایش جذابیت بصری آن شوند. برای دستیابی به این ویژگی لازم است که قطرات روغن بهطور یکنواخت در فاز آبی پراکنده شوند و این امر بدون استفاده از میکسر هموژنایزر دشوار خواهد بود. یکی از مهمترین وظایف میکسر هموژنایزر در این فرآیند، کاهش اندازه ذرات چربی یا روغن است تا امولسیونی پایدار و یکنواخت ایجاد شود. این دستگاه با اعمال نیروی برشی قوی، قطرات روغن را به ابعاد نانومتری یا میکرومتری کاهش داده و از جدا شدن فازها جلوگیری میکند. در نتیجه امولسیون ابریکننده تولیدشده دارای پایداری بالا و ماندگاری طولانی خواهد بود. علاوه بر این استفاده از میکسر هموژنایزر باعث بهبود ویژگیهای حسی و ظاهری محصول میشود. در صنایع نوشیدنی این دستگاه کمک میکند تا مایعاتی مانند آبمیوهها و نوشیدنیهای انرژیزا ظاهری کدر و طبیعی داشته باشند، بدون اینکه فاز روغنی از فاز آبی جدا شود. همچنین در فرمولاسیونهای دارویی و آرایشی، هموژنایزر موجب توزیع یکنواخت مواد موثره شده و کیفیت نهایی محصول را افزایش میدهد. در مجموع میکسر هموژنایزر راندمان تولید را افزایش داده، زمان فرآوری را کاهش داده و نیاز به مواد پایدارکننده اضافی را کم میکند. این مزایا باعث شدهاند که این دستگاه به یکی از تجهیزات اساسی در تولید امولسیونهای ابریکننده در صنایع مختلف تبدیل شود. فرایند تولید امولسیون های ابری کننده امولسیونهای ابریکننده بهطور گسترده در صنایع غذایی، نوشیدنی، دارویی و آرایشی برای ایجاد ظاهر کدر و یکنواخت در محصولات مایع استفاده میشوند. این امولسیونها معمولاً از فاز روغنی، فاز آبی، امولسیفایرها و پایدارکنندهها تشکیل شدهاند و فرآیند تولید آنها شامل مراحل دقیق و کنترلشدهای است تا محصولی پایدار و همگن حاصل شود. در مرحله اول انتخاب مواد اولیه اهمیت زیادی دارد. فاز روغنی معمولاً شامل ترکیباتی مانند روغنهای گیاهی، اسانسها یا ترکیبات چربیدوست است، درحالیکه فاز آبی شامل آب، پایدارکنندهها و سایر افزودنیهای محلول در آب میشود. برای جلوگیری از جدایش فازها، امولسیفایرها و استابیلایزرهایی مانند صمغ عربی یا پروتئینهای خاص به ترکیب اضافه میشوند. سپس فاز روغنی و آبی به نسبت مشخص با یکدیگر مخلوط شده و عملیات پیشهمگنسازی با همزنهای مکانیکی انجام میشود. پس از آن مخلوط وارد میکسر هموژنایزر میشود که با اعمال نیروی برشی بالا، ذرات روغن را به ابعاد میکرونی یا نانومتری کاهش میدهد. این فرآیند باعث میشود که فاز روغنی بهصورت یکنواخت در فاز آبی پخش شده و ظاهری کدر و ابری به محصول بدهد. در مرحله آخر امولسیون تولیدشده تحت شرایط کنترلشدهای مانند دما و pH مناسب نگهداری و ذخیرهسازی میشود تا پایداری آن حفظ گردد. این محصول نهایی در تولید نوشیدنیهای آبمیوهای، محصولات دارویی و آرایشی مورد استفاده قرار میگیرد. بهکارگیری فناوریهای پیشرفته مانند میکسرهای هموژنایزر باعث افزایش پایداری، ماندگاری و کیفیت نهایی امولسیونهای ابریکننده میشود. تولیدکنندگان در خط تولید امولسیون های ابری کننده با چه مشکلاتی روبه رو می شوند تولیدکنندگان امولسیونهای ابریکننده در خط تولید با چالشهای متعددی روبهرو هستند که میتوانند بر کیفیت و پایداری محصول نهایی تأثیر بگذارند. یکی از مهمترین مشکلات عدم پایداری امولسیون است. اگر ذرات روغن بهدرستی در فاز آبی پراکنده نشوند، جداسازی فازها رخ داده و محصول کیفیت خود را از دست میدهد. برای جلوگیری از این مشکل انتخاب مناسب امولسیفایرها و استفاده از تجهیزات هموژنایزر با نیروی برشی بالا ضروری است. چالش دیگر کنترل اندازه ذرات روغن است. اگر قطرات روغن بیش از حد بزرگ باشند، امولسیون ظاهری ناهمگن پیدا کرده و پایداری آن کاهش مییابد. در مقابل کاهش بیش از حد اندازه ذرات ممکن است نیاز به مواد افزودنی بیشتر و هزینههای بالاتر داشته باشد. علاوه بر این کنترل دما و pH در فرآیند تولید اهمیت زیادی دارد، زیرا تغییرات نامناسب میتواند منجر به تخریب امولسیفایرها و کاهش ماندگاری محصول شود. از دیگر مشکلات رایج آلودگی میکروبی و کنترل کیفیت است. تجهیزات باید بهطور منظم تمیز و ضدعفونی شوند تا از رشد میکروارگانیسمها جلوگیری شود. در نهایت افزایش هزینههای تولید و تامین مواد اولیه نیز چالشی مهم برای تولیدکنندگان است که نیازمند بهینهسازی فرآیند تولید و مدیریت کارآمد منابع است. مشکلات رایج تولیدکنندگان در خط تولید امولسیون های ابری کننده تولید امولسیونهای ابریکننده در مقیاس صنعتی با چالشهای متعددی همراه است که میتوانند بر پایداری، یکنواختی و کیفیت نهایی محصول تأثیر بگذارند. یکی از مهمترین مشکلات عدم پایداری امولسیون است. در صورتی که فرآیند همگنسازی بهدرستی انجام نشود، قطرات روغن به هم متصل شده و فاز روغنی از فاز آبی جدا میشود که باعث کاهش کیفیت محصول و تغییر ظاهر آن خواهد شد. استفاده از امولسیفایرهای مناسب و اعمال نیروی برشی کافی از طریق میکسرهای هموژنایزر میتواند این مشکل را کاهش دهد. چالش دیگر کنترل اندازه ذرات روغن در امولسیون است. اگر ذرات بیش از حد بزرگ باشند احتمال تهنشینی یا شناورسازی فاز روغنی افزایش مییابد و در صورت بیشازحد کوچک شدن ممکن است نیاز به افزایش میزان امولسیفایر باشد که هزینههای تولید را بالا میبرد. علاوه بر این کنترل دما و pH در فرآیند تولید بسیار مهم است زیرا تغییرات ناگهانی میتواند منجر به تخریب امولسیفایرها و ناپایداری امولسیون شود. آلودگی میکروبی و کنترل کیفیت نیز از مشکلات رایج در تولید این امولسیونها است. از آنجایی که ترکیبات امولسیون محیط مناسبی برای رشد میکروارگانیسمها فراهم میکنند، تجهیزات تولید باید بهطور منظم تمیز و ضدعفونی شوند تا از آلودگیهای احتمالی جلوگیری شود. از دیگر مشکلات مهم افزایش هزینههای تولید و تأمین مواد اولیه است. قیمت امولسیفایرها، روغنها و سایر ترکیبات مورد استفاده در امولسیونهای ابریکننده ممکن است نوسان داشته باشد و این امر بر هزینه نهایی محصول تأثیر بگذارد. بهینهسازی فرآیند تولید، انتخاب مواد اولیه مقرونبهصرفه و مدیریت صحیح منابع میتواند به کاهش این هزینهها کمک کند. مزایای میکسر هموژنایزر در خط تولید امولسیون های ابری کننده میکسر هموژنایزر در خط تولید امولسیونهای ابریکننده مزایای زیادی دارد که به بهبود کیفیت و پایداری محصول نهایی کمک میکند. یکی از مهمترین مزایا ایجاد پراکندگی یکنواخت ذرات روغن در فاز آبی است که به جلوگیری از جداسازی فازها و بهبود پایداری امولسیون کمک میکند. این دستگاه با اعمال […]

مقدمه میکسر هموژنایزر نقش مهمی در پراکندگی نشاسته ایفا میکند و به بهبود یکنواختی، پایداری و کیفیت محصول نهایی کمک مینماید. نشاسته بهعنوان یک هیدروکلوئید تمایل دارد که هنگام تماس با مایعات، تودههای ژلاتینی ایجاد کند. استفاده از میکسر هموژنایزر باعث کاهش این مشکل شده و توزیع یکنواخت ذرات نشاسته را تضمین میکند. این دستگاه با اعمال نیروهای برشی قوی ذرات نشاسته را به ابعاد بسیار کوچکتر تجزیه کرده و از تجمع آنها جلوگیری میکند. در نتیجه مخلوطی همگن و پایدار ایجاد میشود که تأثیر مستقیمی بر ویسکوزیته، بافت و قابلیت استفاده از نشاسته در صنایع مختلف دارد. در صنایع غذایی از میکسر هموژنایزر برای تهیه محصولات لبنی، سسها و شیرینیجات استفاده میشود، درحالیکه در صنایع دارویی و آرایشی نیز برای تولید کرمها، ژلها و امولسیونهای پایدار کاربرد دارد. در نهایت، استفاده از این فناوری موجب افزایش راندمان تولید، کاهش ضایعات و بهبود خواص عملکردی نشاسته در فرمولاسیونهای مختلف میشود که اهمیت آن را در فرآیندهای صنعتی دوچندان میکند. فرآیند پراکنده کردن نشاسته در مایع پراکنده کردن نشاسته در مایع یک فرآیند مهم در صنایع غذایی، دارویی و شیمیایی است که بر کیفیت و ویژگیهای محصول نهایی تأثیر بسزایی دارد. نشاسته به دلیل خاصیت هیدروفیلی خود هنگام تماس با مایعات، تمایل به تشکیل تودههای ژلاتینی دارد که این امر میتواند منجر به یکنواخت نبودن مخلوط شود. بنابراین برای دستیابی به یک پراکندگی مطلوب باید روشهای مناسبی در فرآیند اختلاط به کار گرفته شود. در مرحله اول نشاسته باید بهصورت تدریجی و یکنواخت به مایع افزوده شود تا از تشکیل کلوخهها جلوگیری شود. در این مرحله استفاده از یک همزن مکانیکی با سرعت پایین میتواند به حل شدن اولیه کمک کند. سپس برای دستیابی به توزیع یکنواختتر باید از تجهیزات پیشرفتهتری مانند میکسرهای هموژنایزر، اولتراسونیک یا میکسرهای با نیروی برشی بالا استفاده شود. این دستگاهها با اعمال نیروهای مکانیکی شدید، ذرات نشاسته را به ابعاد کوچکتر تجزیه کرده و از تجمع آنها جلوگیری میکنند. در برخی موارد بسته به نوع نشاسته ممکن است فرآیند حرارتی نیز مورد نیاز باشد. نشاستههای اصلاحشده یا پریکلایز شده، معمولاً به حرارت نیاز دارند تا بهطور کامل در مایع پراکنده شوند و ساختار مطلوبی ایجاد کنند. در نهایت پس از دستیابی به یک پراکندگی همگن، شرایط نگهداری مناسب باید فراهم شود تا از تهنشینی یا ژل شدن نشاسته جلوگیری گردد. این فرآیند نقش مهمی در افزایش ویسکوزیته، بهبود بافت، ایجاد قوام مطلوب و ارتقای پایداری محصول نهایی دارد. در صنایع غذایی از این روش برای تولید انواع سسها، محصولات لبنی، سوپهای آماده و دسرها استفاده میشود. همچنین در صنایع دارویی و آرایشی، پراکندگی مناسب نشاسته در مایعات برای تولید کرمها، ژلها و امولسیونها اهمیت زیادی دارد. مشکلات پراکندگی نشاسته در مایع پراکنده کردن نشاسته در مایعات یکی از چالشهای مهم در صنایع مختلف از جمله صنایع غذایی، دارویی و آرایشی است. یکی از مشکلات اصلی این فرآیند تمایل نشاسته به تشکیل تودههای ژلاتینی یا کلوخهها هنگام تماس با مایع است. این امر به دلیل خاصیت آبدوستی نشاسته رخ میدهد، زیرا ذرات سطحی سریعتر آب را جذب کرده و ژل تشکیل میدهند، در حالی که ذرات داخلی خشک باقی میمانند. این پدیده باعث عدم یکنواختی در مخلوط شده و کیفیت محصول نهایی را کاهش میدهد. مشکل دیگر تهنشینی نشاسته در برخی فرمولاسیونها است. در صورت عدم پراکندگی مناسب نشاسته به مرور زمان از مایع جدا شده و در کف ظرف تهنشین میشود که این امر موجب کاهش پایداری و افزایش نیاز به افزودنیهای پایدارکننده میگردد. علاوه بر این برخی از نشاستهها هنگام مخلوط شدن با مایعات رفتار غیرقابل پیشبینیای از خود نشان میدهند و ممکن است در دماهای پایین حل نشوند یا نیاز به شرایط خاصی مانند حرارتدهی داشته باشند. کنترل ویسکوزیته نیز از دیگر چالشهای این فرآیند است. نشاستهها به عنوان عوامل غلیظکننده عمل کرده و میتوانند با تغییرات دما و pH رفتار متفاوتی داشته باشند. در برخی موارد افزایش بیشازحد ویسکوزیته باعث سختی در فرآوری و کاهش قابلیت استفاده از مخلوط میشود. همچنین استفاده از تجهیزات نامناسب مانند همزنهای ضعیف یا سرعت اختلاط نامناسب میتواند منجر به عدم یکنواختی و کاهش کیفیت محصول شود. برای حل این مشکلات استفاده از روشهایی مانند افزودن تدریجی نشاسته، بهکارگیری میکسرهای هموژنایزر با نیروی برشی بالا و کنترل شرایط دما و pH توصیه میشود. این اقدامات میتوانند به بهبود پراکندگی نشاسته و افزایش پایداری محصول کمک کنند. مزایای استفاده از میکسر هموژنایزر در پراکندگی نشاسته استفاده از میکسر هموژنایزر در پراکندگی نشاسته مزایای قابلتوجهی دارد که منجر به بهبود کیفیت و کارایی محصول نهایی میشود. یکی از مهمترین مزایای آن جلوگیری از تشکیل تودههای ژلاتینی است. این دستگاه با ایجاد نیروی برشی بالا، ذرات نشاسته را بهطور یکنواخت در مایع پخش کرده و از تجمع آنها جلوگیری میکند. از دیگر مزایای این فناوری افزایش پایداری و یکنواختی مخلوط است. میکسر هموژنایزر باعث کاهش اندازه ذرات نشاسته شده و توزیع یکنواخت آن را تضمین میکند که این امر تأثیر مستقیمی بر ویسکوزیته، قوام و کیفیت محصول دارد. علاوه بر این زمان فرآوری کاهش مییابد زیرا میکسر هموژنایزر در مقایسه با روشهای سنتی، فرآیند پراکندگی را سریعتر و مؤثرتر انجام میدهد. همچنین این دستگاه به کاهش مصرف مواد افزودنی و پایدارکنندهها کمک میکند، زیرا ذرات نشاسته بهطور مطلوب در مایع تثبیت شده و نیاز به افزودنیهای اضافی برای جلوگیری از تهنشینی کاهش مییابد. در نهایت استفاده از میکسر هموژنایزر در پراکندگی نشاسته باعث بهبود بافت و کیفیت محصول نهایی در صنایع غذایی، دارویی و آرایشی شده و موجب افزایش بهرهوری و کاهش ضایعات تولید میشود.

با ما در رابطه با نیاز صنعت خود صحبت کنید، راه حل را از ما بخواهید.

کارشناسان ما در تیم فروش، آماده پاسخ گویی به سوالات شما هستند.

سوالات متداول

پاسخ سوالات خود را دریافت نکردین، با کارشناسان ما تماس بگیرید

تا از نظر گرافیکی نشانگر چگونگی نوع و اندازه فونت و ظاهر متن باشد.

معمولا طراحان گرافیک برای صفحهآرایی، نخست از متنهای آزمایشی و بیمعنی استفاده میکنند